金屬表面處理與精密加工新訂單趨勢分析

隨著制造業(yè)的持續(xù)升級與市場需求多元化,金屬表面處理及精密加工領(lǐng)域正迎來新一輪的訂單增長與技術(shù)迭代。從電鍍、電泳到氧化、拋光,再到精加工、壓鑄、釬焊及噴油,每個環(huán)節(jié)都體現(xiàn)了對產(chǎn)品性能與外觀品質(zhì)的更高追求,也反映了當前制造業(yè)向高精度、高可靠性和環(huán)保化發(fā)展的明確趨勢。

在電鍍與電泳方面,訂單需求不再局限于傳統(tǒng)的防腐與裝飾功能。環(huán)保型無氰電鍍、三價鉻電鍍以及高性能電泳涂裝工藝受到青睞,尤其在汽車零部件、電子連接器及高端衛(wèi)浴產(chǎn)品領(lǐng)域,訂單對鍍層的均勻性、結(jié)合力及耐腐蝕性提出了更嚴苛的標準。這要求加工企業(yè)不僅需升級設(shè)備,更需強化工藝控制與廢水處理能力。

氧化處理(如陽極氧化)與拋光工藝則在消費電子、航空航天及醫(yī)療器械行業(yè)需求旺盛。訂單特點呈現(xiàn)小批量、多品種、高光潔度與特定色彩要求,尤其是硬質(zhì)陽極氧化和微弧氧化技術(shù),因其能顯著提升鋁、鎂、鈦合金的硬度、耐磨性與絕緣性,成為高端結(jié)構(gòu)件的首選。振動拋光、電解拋光等精拋光技術(shù),配合自動化設(shè)備,大幅提升了表面一致性與生產(chǎn)效率,滿足了精密零件對近乎鏡面效果的需求。

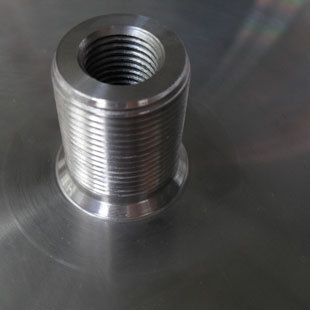

壓鑄與釬焊作為成型與連接的關(guān)鍵工藝,其訂單正向大型化、復(fù)雜化與輕量化發(fā)展。鋁合金、鎂合金壓鑄件在新能源汽車底盤與殼體中的應(yīng)用激增,訂單要求更高的氣密性、尺寸精度及強度。真空釬焊技術(shù)則因能實現(xiàn)無氧化連接,在散熱器、波導(dǎo)等精密組件加工中訂單穩(wěn)步上升,對焊縫強度與熱變形控制提出了新挑戰(zhàn)。

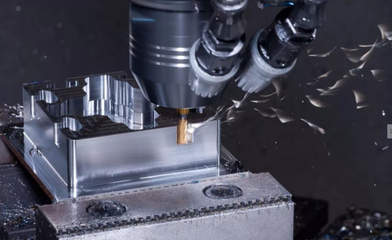

精加工與機械加工是確保最終尺寸與形位公差的核心。當前訂單普遍要求多軸聯(lián)動數(shù)控加工、高速銑削及復(fù)合加工能力,以應(yīng)對復(fù)雜曲面與薄壁結(jié)構(gòu)的加工需求。與噴油(噴涂)工藝的結(jié)合日益緊密——訂單不僅要求噴涂涂層具備優(yōu)異的附著力、耐磨性與耐候性,還強調(diào)色彩一致性及環(huán)保性(如使用水性漆或粉末涂料)。從預(yù)處理(如磷化、鈍化)到噴涂后的烘干固化,全流程的工藝穩(wěn)定性成為獲得長期訂單的關(guān)鍵。

最新的訂單動態(tài)揭示出產(chǎn)業(yè)鏈的整合趨勢:客戶不再滿足于單一工序的加工,而是傾向于尋找能提供“一站式”解決方案的供應(yīng)商,涵蓋從壓鑄成型、精密機加到多種表面處理的完整鏈條。這要求加工企業(yè)必須加大技術(shù)研發(fā)投入,優(yōu)化生產(chǎn)管理,并積極踐行綠色制造,方能在激烈的市場競爭中承接并高質(zhì)量完成不斷升級的訂單,驅(qū)動行業(yè)向高端智能制造邁進。

如若轉(zhuǎn)載,請注明出處:http://m.jiexinda.cn/product/648.html

更新時間:2026-01-07 00:02:06